| 高速ジンガー亜鉛めっき採用によるメリット |

1.クロムフリーに最適

クロムフリーにて大幅な耐食性を発揮

2.めっき時間の大幅縮小

亜鉛めっき時間15分

3.装置面積の大幅縮小

従来スペースの60%

4.廃水処理が容易で安価

シアンや六価クロムやアンモニア性窒素を含まないため廃水が容易

5.快適な作業環境

装置全体を囲っているため快適な作業が実現 |

| 高速ジンガー亜鉛めっき「ジンガープロセス®」の開発 |

亜鉛めっきには品質のバラツキ、環境に問題のある薬品使用、危険を伴う現場作業、装置・工場の腐食環境など多くの課題があり、解決への努力がなされてきましたが、めっき浴種により一長一短があり、抜本的な解決の糸口がありませんでした。

ジンケート浴亜鉛めっきの場合は、優れた耐食性と廃水処理の容易さで環境に優しい薬品使用で注目され、ある程度には普及しましたが(亜鉛めっきの約25%)、めっき速度の遅いことが大きな弱点となっていました。

めっき薬品メーカーのJASCO(日本表面化学株式会社)とめっき装置メーカーの木田精工株式会社とは、長年の亜鉛めっきにおける経験をもとに、このような亜鉛めっきの課題を解決して、環境に優しい亜鉛めっき、コストパフォーマンスに優れた次世代の亜鉛めっきの実現を目指して、互いに協力・研究を重ねた結果、ジンケート浴の高速亜鉛めっきである「ジンガープロセス®」として実用化しました。

「ジンガープロセス®」は、環境に優しいジンケート浴亜鉛めっきを採用しながら、従来の亜鉛めっき時間を1/3~1/5に大幅縮小してコストを低減し、しかもめっき皮膜を高品質にするばかりか、めっき管理の簡易化やめっき作業環境の改善までも実現したもので、当業界の多年の夢を実現しためっきプロセスであります。(特許申請中) |

|

| 「ジンガープロセス®」による採用メリット |

①高品質めっき

◎めっき皮膜の耐食性向上(同膜厚なら高耐食、高品質)

シアン浴、塩化浴より耐食性に優れ、安定した耐食性能が得られます。

◎めっき皮膜の均一電着性向上(不めっき、めっきのつき過ぎ防止)

高電流密度部(凸部)と低電流密度部(凹部)の膜厚差は、塩化浴はもちろん、これまで最も優れていたアルケリジンケートめっきであるジャスコ・ハイパージンクよりも更に小さく、均一なめっき膜厚が得られます。

◎めっき皮膜物性(二次加工性)安定化

不溶性電極を陽極にすることにより、亜鉛陽極のような局所的に強い不動態化を起こすことなく、全面に均一で弱い不動態化になるため電流分布の極端なアンバランスが避けられ、電流密度の異常な変動によるめっき皮膜の歪み発生が減り、二次加工性が安定します。(超高電流密度と超低電流密度の光沢が要求されていないので光沢剤添加量の低レベル化を可能にし、めっき結晶への光沢剤吸蔵が減って二次加工性が良化)

◎水素脆性(ベーキング)

めっき初期の電着が酸性浴より早いために酸性浴よりもはるかに水素脆性が減少しました。(めっき電流効率95%) |

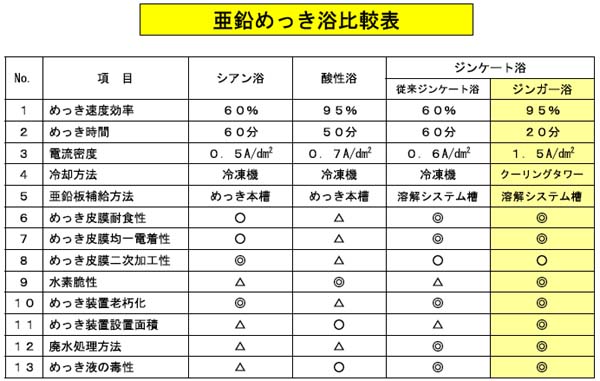

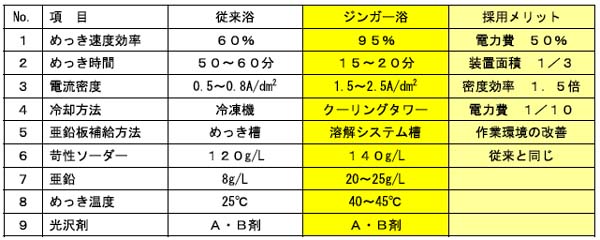

| ②従来のめっき浴との比較 |

|

● めっき膜厚8umを得るための時間(500デシの場合)50%アップの実現

● ジンガー浴 0.286×2.0Aデジ×時間20分×効率95%=10.86um

● 従来浴 0.286×0.7Aデジ×時間60分×効率60%= 7.20um |

|

③装置、設備の耐久化

◎工程内から腐食性ガスが発生する薬品を追放

酸洗の塩酸を硫酸に、塩化浴の塩化アンモニウムを避けジンケート浴にする。

◎めっき装置の老朽化防止(耐久性2~3倍)

めっき装置の寿命 従来6~7年 ⇒ 15~20年

めっき工場全体の腐食環境の大幅改善

◎装置設置面積の縮小

上記のめっき工程短縮で、後処理を省いた一般的なバレル型めっき装置の工程を比較すると

従来めっき 42工程

高速めっき 26工程

従って従来のめっき装置の62%のサイズで同量のめっき処理が可能となり、省スペース、イニシャルコストの低減となります。

◎めっき液冷却費の削減

めっき液は作業開始時に加温が必要であり、作業中の冷却は、工程前後の水洗水かクーリングタワーの水程度で十分です。 |

④めっき工程管理の改善が容易

◎不溶性電極使用により陽極はほとんどメンテナンスフリー

通電性チェック、重い亜鉛板の補給、アノードバック洗浄等の交換不要

◎亜鉛溶解槽による亜鉛イオン濃度の自由な管理・調整

亜鉛溶解槽における特殊な溶解方法により亜鉛濃度を自由にコントロールできます。作業休止時に完全に溶解を止めることも可能

◎ろ過器の洗浄回数の減少

陽極亜鉛板の不動態化膜はく離によるめっき液の汚れがないため、ろ過器の頻繁な洗浄不要

◎亜鉛末プレコートによる亜鉛未処理不要

亜鉛溶解システムにより亜鉛未処理を常時行っている効果があります。

◎廃水処理が容易で安価

○中和・凝集処理だけの容易な処理

排水規制対象は亜鉛だけで、シアンやアンモニア性窒素を含まないため、廃水処理は中

和・凝集処理だけで良い

○亜鉛の凝良性が良い

アンモニウムイオンやキレート剤を含みません

○消石灰を使用しない

塩化浴廃水に比べてスラッジが大幅減量 |